O MPS (Master Production Schedule) ou Plano Mestre de Produção (PMP) é um método de planejamento tático da produção. Ele visa otimizar ao máximo a quantidade de itens a serem produzidos durante um determinado período e dada a capacidade disponível.

O plano leva em conta uma série de variáveis e limites da linha operacional da indústria. Como, por exemplo, disponibilidade de insumos, tamanho das equipes e eficiência das máquinas.

O MPS representa uma oportunidade de melhorar a gestão da produção.

Com o Planejamento Mestre de Produção, torna-se possível analisar se a empresa é capaz de atender a demanda de seus clientes no prazo estipulado, assim como permite atendê-la de forma a minimizar ao máximo os custos da companhia.

O objetivo não é apenas atender a esta demanda. É, também, programar o melhor momento para produção, a quantidade mais adequada e as ordens de serviço que colaboram para a maior lucratividade e eficiência possíveis.

Quais são as informações usadas pelo MPS?

Existem dois tipos de demanda que são analisados no MPS:

- Demanda Dependente: é influenciada pela produção de um outro material

- Demanda Independente: pode ser produzida a qualquer momento dependendo apenas da solicitação do mercado.

O Plano Mestre de Produção parte de um planejamento mais agregado (exemplo: família) e depois desagrega o mesmo a um nível mais granular (geralmente item), levando em consideração a importância de cada um.

“Podemos agrupar os dados em diferentes níveis de agregação, podendo ser do mais agrupado até o mais granular. Por exemplo, dentro da família de “sucos” existe suco de laranja, maçã e abacaxi.”

Assim, com o MPS, torna-se possível determinar quanto de cada produto será necessário produzir para cada período.

A imagem abaixo ilustra um exemplo dessa desagregação. Pense em uma família de cadeiras composta por dois tipos de produtos: cadeiras de praia e cadeiras de escritório.

Se são necessárias 510 cadeiras (em valor agregado) no mês de abril, o MPS faz a distribuição dessa capacidade entre os produtos e os sub períodos.

Dessa forma, no exemplo, essa distribuição é feita entre os dois tipos de cadeiras existentes e as 4 semanas do mês de abril, chegando à conclusão de que, no mês mencionado, será necessário produzir 110 cadeiras de praia e 400 cadeiras de escritório.

Qual a importância e as vantagens do Plano Mestre de Produção?

Redução de custos e prejuízos financeiros para a empresa

Ao fazer um bom planejamento de produção, o MPS evita que imprevistos causem grandes complicações e colabora, também, com uma maior organização dentro da empresa.

Dessa forma, há uma redução de custos com atrasos de entrega, não conformidades e retrabalho.

Otimização da capacidade produtiva

Como visto anteriormente, o MPS analisa as restrições da linha de produção, tais como a mão de obra necessária e a quantidade de produtos e de tempo disponíveis.

Baseado nisso, permite que a companhia alcance a maior produção possível dentro das limitações existentes.

Aumento da competitividade da empresa perante o mercado

Evita que a empresa tenha indisponibilidade, colaborando com um maior nível de serviço, uma vez que os prazos estarão mais alinhados e será mais difícil faltar produtos para o cliente. Sendo, dessa forma, uma vantagem diante dos concorrentes.

Auxílio na tomada de decisões

O MPS contribui com a determinação do caminho ótimo a ser seguido pela produção, podendo servir, dessa forma, como embasamento para o processo de tomada de decisões da empresa. Permite ainda a análise de cenários diversos, como, por exemplo, a comparação entre rodar com 2 ou 3 turnos.

Como montar um Plano Mestre de Produção?

Agora que já entendemos seu significado e importância na produção, veremos como fazê-lo. Para isso, vamos conhecer os campos necessários para esse cálculo:

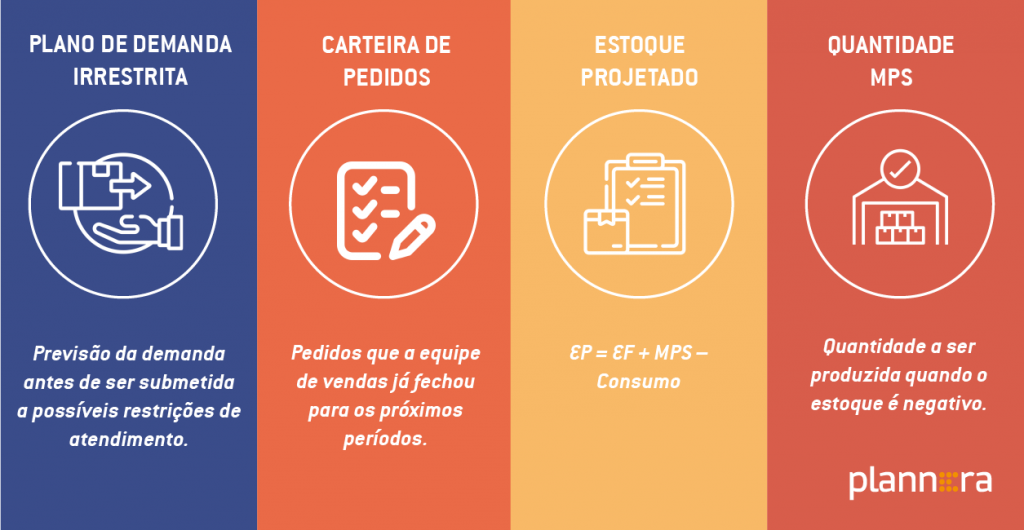

Plano de Demanda Irrestrita

É a previsão da demanda já em um nível desagregado e antes de ser submetida a possíveis restrições de atendimento. Ou seja, quantas vendas aquele produto deveria vender no período em questão se tivéssemos capacidade infinita.

No exemplo que vimos, podemos pensar na demanda prevista para a cadeira de praia durante cada semana dos meses de abril e maio.

Carteira de Pedidos

Pedidos que a equipe de vendas já fechou para os próximos períodos já foram confirmados e, por isso, devem ser considerados nas contas. A carteira é uma espécie de plano de demanda mais firme e deve ser avaliada como um substituto da totalidade ou de parte deste plano no curto prazo.

Mas, cuidado: nunca some a carteira ao plano de demanda, já que isto duplicaria parte da demanda e levaria a estoques excessivos!

Estoque Projetado (EP)

O Estoque Projetado é o previsto para cada período e pode ser calculado pela soma do estoque do período anterior (estoque de fechamento – EF) com o recebimento de MPS, subtraindo-se, ainda, o consumo esperado.

EP = EF + MPS – Consumo

Esse valor de consumo pode ser o previsto ou em carteira, e tirando alguns casos de políticas internas de algumas empresas, consideramos sempre o maior valor entre esses dois para conseguir atender o máximo de pedidos possível.

Quantidade MPS

É a quantidade que deve ser produzida quando o estoque é negativo para atender o consumo esperado. Vale ressaltar que a produção de MPS geralmente é feita por lotes econômicos.

Início do MPS

Quando deve ser solicitado o lote dado o lead time existente.

“Lead time representa o período de tempo que passa entre a chegada de um pedido e a entrega do produto ao cliente.”

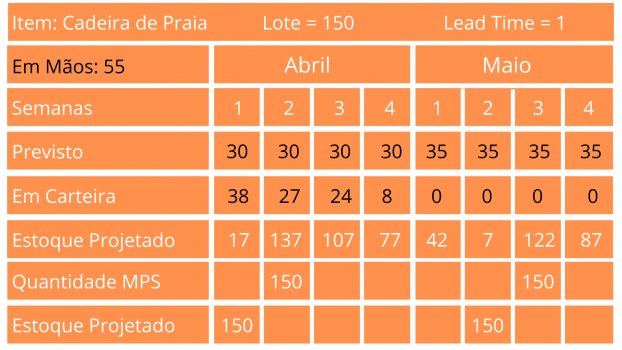

O exemplo acima mostra como calcular o MPS da cadeira de praia.

Os dados em vermelho são informações dadas, bem como o lote, o lead time e o estoque inicial (em mãos).

Vamos entender rapidamente como funciona essa conta: inicialmente, meu estoque inicial era de 55 unidades. Com ele, eu consigo atender os 38 pedidos em carteira, ficando com um estoque projetado de 55-38=17 unidades para a semana 1 de abril.

Com as 17 unidades em estoque, ainda não consigo atender as 30 unidades previstas para a semana 2 de abril (maior valor entre previsto e em carteira). Veja bem, 17-30= -13, o que significa que meu estoque ficaria negativo: vamos ter que pedir um lote de MPS, de 150 unidades, valor dado referente ao lote econômico.

Isso quer dizer que para a empresa é mais vantajoso em termos de custos pedir essa quantidade no momento certo do que solicitar qualquer outro valor.

Atenção ao lead time de 1 semana, ele aponta que preciso pedir sempre um período antes para que meu pedido chegue a tempo. Isso pode ser observado na linha “Início MPS”: precisava daquela quantidade para a semana 2, então pedi na semana 1.

Continuando o raciocínio, 150 unidades chegaram e eu já tinha 17 em estoque, fiquei com 167 em mãos. Consigo finalmente atender as 30 unidades previstas e ainda me restam 137 em estoque (167-30). Com as 137 unidades, consigo atender as 30 previstas para a semana 3 de abril, restando 107 no estoque.

É possível fazer isso até a semana 3 de maio sem problemas, atendendo sempre o valor consumido. Porém, na semana 3 de maio, com as 7 unidades em estoque que sobraram do período anterior, não consigo atender as 35 previstas para a semana 4 de maio. Então, um novo lote de MPS será pedido.

Por fim, tenho 150 que chegaram, mais 7 do estoque, totalizando 157 unidades: já consigo atender as 35 da semana 3 e ainda me restam 122 no estoque, sendo também, suficiente para atender as 35 unidades previstas para a semana 4 de maio e fechando o estoque com 87 unidades.

Qual a diferença entre MPS e MRP?

Agora que que já compreendemos a ideia do MPS, cabe ressaltar brevemente o que é o MRP.

Com o MPS, vamos saber quando e quanto produzir do produto final e, uma vez autorizado esse MPS, as informações servirão de entrada (ou input) para a elaboração do MRP.

“Input é uma expressão que significa entrada, muito utilizada na área da Tecnologia da Informação (TI). A entrada nada mais é do que o fornecimento de dados que serão processados para um determinado fim.“

Neste caso, os números do MPS irão servir de input e, a partir deles, será calculado o MRP.

Logo, MRP e MPS, apesar de diferentes, estão estritamente relacionados.

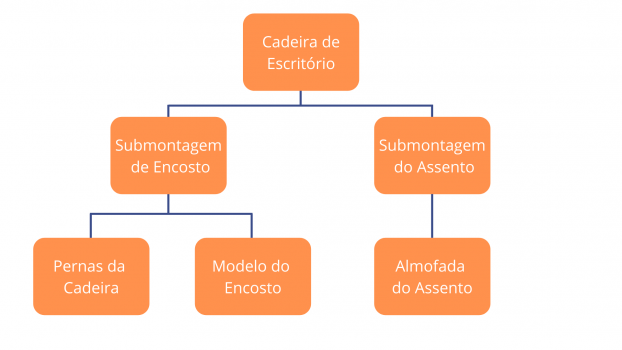

Oh MRP é o Planejamento de Necessidades de Materiais. Com ele, torna-se possível saber quanto de cada componente daquele produto final será necessário produzir, levando em consideração o input do MPS e o lead time do produto final.

No exemplo que demos anteriormente, cadeira de escritório é um dos meus produtos finais. Após o MPS já sabemos quanto vamos produzir desse item em cada semana do mês de abril e do mês de maio.

Porém, essa cadeira é composta por uma série de componentes, como, por exemplo, o encosto, o assento, as pernas e as almofadas. O conjunto de componentes de um determinado item é chamado de Lista Técnica ou BOM (Bill of Materials).

O foco do MRP será entender o quanto produzir de cada um desses componentes ao longo de um determinado período. A imagem abaixo mostra alguns dos componentes deste produto.

Exemplos práticos em que o MPS é extremamente importante

Pedidos Emergenciais

Em uma fábrica de calçados, todos os pedidos regulares possuem um prazo de 20 dias para serem atendidos.

Excepcionalmente, um dos mais importantes clientes solicitou um atendimento especial: ele precisava de um lote específico de peças que ficasse pronto em um prazo de 10 dias. Neste caso, o gestor precisa:

- Avaliar sua capacidade

- Analisar todos os impactos e consequências possíveis

Possivelmente, será necessário parar toda a produção regular para atender o pedido emergencial. Isso traz riscos não só financeiros como também em relação aos prazos estabelecidos anteriormente pela empresa.

É como um trade-off: de um lado a companhia pretende manter o cliente especial e fazer de tudo para satisfazê-lo, do outro, não deseja descumprir prazos e ter possivelmente outros clientes insatisfeitos.

“Trade off é uma expressão que define uma situação na qual há conflito de escolhas.”

O MPS é fundamental para servir de apoio para que o gestor tome a melhor decisão possível neste momento.

Ordem das etapas de produção

Um departamento responsável pela costura de roupas faz um trabalho manual bastante detalhado de acabamentos em bancas extremamente especializadas. Por ser um trabalho mais customizado, o tempo de entrega de um lote de 50 peças é de 2 dias.

Existe um outro departamento que trabalha de forma complementar a este e que é responsável pela principal costura, que ainda não é customizada e nem muito detalhada. Por exemplo, a blusa é feita e, depois, é enviada para receber um bordado ou um detalhe mais específico.

Sendo assim, o trabalho mais manual depende do tempo de processamento e produção do outro departamento também. Se houver um atraso no envio da blusa, consequentemente o bordado ficará pronto fora do prazo estabelecido.

É importante que isso seja calculado para que o plano de produção seja o mais assertivo possível e o Plano Mestre de Produção é um dos principais aliados do gestor nessa situação.

Planejamento de Custos

Uma fábrica de biscoitos não consegue se organizar e trabalha sempre muito próxima a sua capacidade máxima. Certo dia, um cliente tradicional solicita um lote de 2000 unidades.

Desesperado, o gestor fica sem saber o que fazer e chega à conclusão de que a única forma de atender o pedido é por meio de horas extras em grande número e durante um longo período, provavelmente semanas.

Neste caso, o Planejamento Mestre de Produção pode auxiliar a fazer cálculos de qual será o custo adicional que a empresa vai ter e qual o valor do pedido.

Assim, a empresa terá um maior embasamento para tomar a decisão e saberá se é mais lucrativo atender à solicitação ou se isso poderia trazer prejuízo para a empresa.

Alguns pontos de atenção ao construir o Plano Mestre de Produção

- O período analisado na planilha pode ser dado em dias, semanas ou meses. No entanto, o mais usual é o número de semanas.

- A produção de MPS (o pedido feito) costuma ser feita em lotes. Portanto, é fundamental saber qual é a quantidade de produtos que cada lote resultará e qual será o estoque resultante, caso exista.

- É importante se atentar ao lead time, ou seja, quanto tempo leva para chegar a encomenda feita. Assim, se for necessário receber apenas na segunda semana e meu lead time é de 1 semana, o pedido deve ser realizado na primeira para estar pronto no momento demandado.

- O gerente de produção deve estar sempre alinhado e saber quando que a produção de um produto depende de outro, que é o caso da demanda dependente que vimos no início do texto. Assim, a ordem da produção é fundamental e essencial para o planejamento.

- O Plano Mestre de Produção deve estar acompanhado e suportado por recursos tecnológicos apropriados, como por exemplo, softwares e planilhas. O importante, independente do meio, é controlar a ferramenta de forma eficiente.

Caso esteja precisando de algo mais personalizado ou queira saber mais sobre o nosso software, entre em contato conosco.

Olá, tudo bem?

Boa tarde.

Poderia me contactar por e-mail?