Este artigo foi escrito por Diego de Souza e Luciana Magalhães e publicado no blog do Ilos.

A primeira parte deste artigo explorou o conceito de CPFR, seus desafios, benefícios, e critérios de aplicabilidade.

Nesta segunda parte, explicaremos os passos necessários à implantação do processo de CPFR, e exploraremos dois de sucesso.

Também listaremos alguns exemplos de indicadores para a mensuração do processo.

Implantação

Para as empresas que desejam iniciar um piloto de CPFR em sua cadeia de suprimentos e alcançar os objetivos prometidos pelo processo, algumas dicas importantes devem ser consideradas.

Fase de avaliação do estado atual da empresa

Segundo o roadmap do processo publicado pela VICS em 1999, como primeiro passo a ser dado antes da implantação do CPFR, deve ser feita uma análise das necessidades da empresa, valores, cultura, estratégias, relacionamentos com parceiros e histórico de implementação de melhores práticas.

O output desta análise será a indicação das áreas nas quais mudanças serão necessárias para que o CPFR possa ser implantado e a empresa possa alcançar os ganhos prometidos.

Nesta fase, duas atividades se destacam: desenvolvimento da visão do CPFR na empresa e a seleção de potenciais parceiros.

Desenvolvimento da visão do CPFR na sua empresa

Antes de dar início ao processo, é preciso que esteja documentado e claro para todos os envolvidos quais sãos os principais planos e objetivos do CPFR na empresa. É preciso desenvolver uma visão do processo.

Uma boa visão conseguirá responder as seguintes perguntas:

- Quais são os objetivos da sua empresa com o CPFR?

- Quais áreas da empresa serão impactadas?

- Como o processo será medido?

- Qual será o seu escopo?

- Quais parceiros serão envolvidos no processo?

- Quais produtos serão considerados no processo?

- Quais lojas e centros de distribuição serão incluídos?

- Qual o nível de sofisticação tecnológica da sua empresa e dos parceiros escolhidos?

Escolhendo os parceiros comerciais

A definição dos parceiros comerciais é uma etapa crucial para o processo, contribuindo expressivamente para o sucesso ou insucesso da implantação.

As seguintes questões devem ser levadas em consideração nesta etapa:

- A sua relação com o parceiro é caracterizada por abertura e confiança?

- Vocês apresentam forças e fraquezas complementares? Por exemplo: Um é forte tecnologicamente enquanto outro é forte em conhecimento de mercado.

- Seu parceiro apresenta comprometimento e recursos necessários para que o CPFR seja um sucesso?

Pré – piloto

Nesta etapa, as empresas devem estabelecer os processos que serão seguidos no planejamento colaborativo, definir produtos e unidades que serão incluídos.

Devem ser escolhidos os indicadores que serão usados na medição do desempenho do processo.

Uma dica essencial é a de começar simples. O ideal é que os passos sejam dados aos poucos e que o processo comece somente com as informações do CD (Centro de Distribuição) central, sem incluir as lojas, e selecionando itens mais estáveis e menos promocionais.

Outra dica importante é que seja feita a seleção de itens que tenham boa relação: baixa complexidade vs maiores oportunidades de retorno.

Nesta etapa também ocorrerá a definição de escopos e responsabilidades, é importante que o papel de cada colaborador esteja bem definido no processo.

Outro item chave nesta fase é a padronização de dados que abastecerão o sistema, a linguagem tem que ser a mesma em toda cadeia, nomes de produtos e codificações tem que estar alinhados entre os parceiros para que não surjam inconsistências.

Execução do piloto e expansão:

O próximo passo será a execução da rodada piloto. Nesta fase, a sugestão é que o modelo da VICS falado anteriormente seja usado como base.

Após o êxito do piloto, caso a empresa queira expandir o CPFR, o direcionamento é que sejam buscados primeiramente parceiros com perfis próximos aos do piloto e que seja ampliado o número de SKUs no CD central antes da expansão para outros CDs ou lojas.

Indicadores

Para garantir a melhoria contínua do processo e manter o estímulo à participação dos parceiros, é fundamental a criação e manutenção de um painel de indicadores.

Podemos dividir os indicadores em quatro grandes categorias: Acurácia do planejamento, Serviço ao Cliente, Performance do Supply Chain e Qualidade do processo.

Cada cadeia deve definir a melhor maneira de medir cada uma destas dimensões de forma que todos os parceiros compreendam.

Nesta seção daremos alguns exemplos de indicadores que podem ser utilizados em cada uma das categorias.

Acurácia do planejamento

o MAPE: Erro percentual absoluto médio, na sigla em inglês. Mede o desvio do planejado para o realizado, e pode ser aplicado tanto ao plano de vendas, quanto ao plano de pedidos.

Pode também ser ponderado por algum fator de importância, como margem total de contribuição ou faturamento.

o MPE, ou Bias: Mede o viés do plano, indicando se em média estamos sendo mais otimistas ou pessimistas.

o Aceite do pedido sugerido: De forma geral, o processo terá alguma forma automática de sugerir um plano de compras (sell in) baseado no plano de vendas (sell out), que dependerá principalmente da política de estoque e da lógica de reposição acordadas entre as partes.

O ajuste manual frequente destas sugestões onera o processo, e pode sinalizar a necessidade de rever os parâmetros de cálculo.

Este indicador pode ser medido por exemplo, via MAPE, ou por percentual de linhas do plano com ajuste manual.

Serviço ao cliente

o OTIF: Um clássico indicador de nível de serviço, o “On Time, In Full” é a medida do pedido perfeito, que chegou na hora certa, e na quantidade certa.

o Out of Stock, ou Ruptura: A perda de vendas por ruptura de estoque pode ser quantificada pela margem perdida para cada pedido que tenha sido cancelado por falta de estoque, ou pela média de vendas de cada dia com estoque zero, ou próximo de zero.

Pode ser medido em cada elo, chegando até a gôndola do varejo (On-shelf availability).

o Backorder: Pedidos que encontram uma ruptura de estoques nem sempre são cancelados. Podem acumular no sistema de gestão até que sejam atendidos ou esquecidos.

É importante acompanhar este fila, medindo-a seja por número de pedidos atrasados, seja por volume ou valor.

o Crescimento de vendas: ter o produto certo, no lugar certo e na hora certa aumenta as chances de vender. Sendo assim, é esperado que todo processo de CPFR influencie positivamente o volume vendido.

Performance do Supply Chain

o Níveis de estoque: O estoque pode ser medido em unidades totais, total de capital investido, ou cobertura em dias. Também é possível medi-lo comparando-o à política de estoques estabelecida entre as partes, como um percentual de produtos fora da política.

Este indicador, junto ao de perdas de vendas por ruptura, são os indicativos mais evidentes de que o processo está dando retorno.

o Lead time: a diminuição da incerteza e sua melhor gestão ajuda a reduzir o lead time médio entre os elos, diminuindo por consequência a necessidade de estoques.

o Percentual de transportes emergenciais: Fretes aéreos e cargas não consolidadas são boas opções emergenciais para imprevistos, mas podem aumentar significativamente os custos logísticos e devem ser acompanhados de perto.

Não deixe de acessar o nosso artigo sobre Supply Chain para saber mais do assunto.

Qualidade do processo

o Índice de qualidade da informação: A informação de base do processo, principalmente o Sell Out e os estoques, deve ser julgada segundo as seguintes dimensões:

- Completude: todos os dados necessários estão na base?

- Pontualidade: Os dados estão chegando dentro do cronograma esperado?

- Validade: os volumes de venda e níveis de estoque estão dentro dos padrões de normalidade? Existe algum decréscimo de estoque sem uma venda associada?

- Acurácia: Os dados representam a realidade? O estoque no sistema bate com o estoque real?

- Consistência: os dados são iguais entre sistemas, como por exemplo na ferramenta de CPFR e no sistema de gestão das empresas?

- Integridade: todos os produtos vendidos estão no cadastro de produtos? Todos os pontos de venda também?

o Acurácia do inventário: Mais simples que o índice de qualidade, a acurácia do inventário geralmente já é medida na maioria das empresas. Disparidades entre estoque real e estoque no sistema de gestão podem causar rupturas e pedidos excessivos.

o Cumprimento do cronograma: Como mencionado na seção de desafios, o CPFR influencia uma série de outros processos internos de cada elo da cadeia, e envolve muitas pessoas. Sem respeito estrito ao cronograma, o processo não pode funcionar.

o ROI: Implantar o CPFR pode significar investimentos significativos em equipe, consultoria e ferramentas. É importante estabelecer um caso base de indicadores chave como perdas de vendas e níveis de estoques, e medir o ganho após algum tempo, para garantir que o esforço investido compensa o retorno.

Para alguns destes indicadores, pode fazer sentido medi-los separadamente por categoria de produto, classificação ABC, estágio do ciclo de vida (lançamento, maturidade e descontinuação) e promoção.

Cases de Implementação

Metro AG & Procter & Gamble

O Metro AG é o maior grupo atacadista e varejista da Alemanha, operando em 2250 pontos de venda em 24 países.

Em 2001, foi iniciado um piloto de CPFR entre o grupo e a Procter & Gamble, que se posiciona entre uma das principais fabricantes de produtos de consumo do mundo.

Na fase pré-piloto, no final de 2000, a equipe multifuncional que trabalharia no processo foi selecionada, contando com integrantes de ambas as empresas.

O foco do processo foi definido e este seria centrado no planejamento de produtos promocionais.

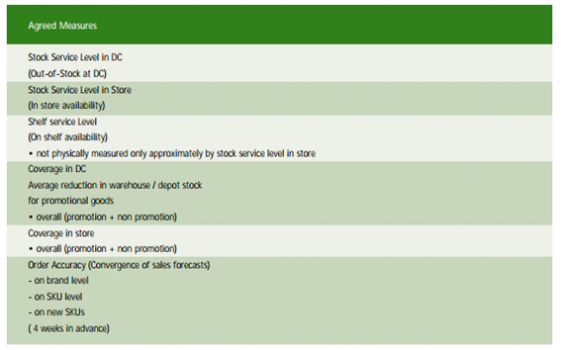

Os indicadores para a medição do processo foram acordados, assim como o padrão de dados e a frequência de compartilhamento de informações.

O piloto iniciado no ano seguinte incluía 27 produtos de uma determinada linha, 53 lojas e 1 centro de distribuição.

Em um outro momento, o escopo foi estendido para duas linhas de produtos, o que resultou em um total de 130 SKUs.

Os principais objetivos do processo envolviam a melhoria do processo de planejamento de promoções, redução de rupturas, otimização de estoques, incentivo a real colaboração entre parceiros e, finalmente, aumento do nível de serviço ao cliente final.

Semanalmente, Metro e P&G colaboravam nos planos de promoções e de vendas (Sell Out) de produtos promocionados. A P&G fazia um plano para as 12 semanas seguintes enquanto o Metro colaborava sobre as 8 semanas seguintes.

Se a diferença entre os planos dos dois parceiros ultrapassasse um limite pré acordado de variação, o software utilizado gerava notificações de exceções.

As exceções geradas eram resolvidas com o auxílio de dados históricos e fatos conhecidos. As premissas usadas eram registradas no sistema e chegava-se em um plano acordado entre as duas partes. Baseado no plano de vendas, os pedidos das lojas eram atualizados.

A ferramenta recebia os dados diários dos pontos de venda ao longo de cada promoção para checar o desempenho dos produtos participantes do processo. Esse monitoramento ajudava na detecção de possíveis problemas e permitia a reação da cadeia para solucioná-los.

Os indicadores utilizados neste processo foram: Out-of-Stock medido no centro de distribuição, On Shelf Availability, cobertura de estoques no centro de distribuição, cobertura de estoques nas lojas, Order Accuracy (conversão do plano de vendas em plano de pedido x pedido realizado).

O resultado da implantação piloto do CPFR foi bastante satisfatório para ambas as partes.

A melhora de 46% na previsão de pedidos para os produtos e lojas incluídos no piloto e a redução dos níveis de estoque no armazém para até duas semanas, foram alguns dos ganhos obtidos com o processo.

O sucesso do piloto foi crucial para a expansão do CPFR, que foi iniciada já em 2002. A Metro expandiu o processo para mais 3 fornecedores no primeiro trimestre do ano e para outros 6 no segundo trimestre.

LCBO e fornecedores

A LCBO (Liquor Control Board of Ontario), rede varejista de bebidas alcoólicas atuante no Canadá, iniciou um piloto do CPFR em 2003.

A empresa havia executado novas estratégias comerciais, que incluíam mudanças no layout das lojas, displays e merchandising inovadores, e mix de produtos mais dinâmicos. As mudanças elevaram a experiência de compras do consumidor, que reagiu positivamente.

O sucesso dessas estratégias comerciais foi prejudicial para a cadeia de suprimentos, devido ao aumento da incerteza da demanda e falhas de abastecimento.

Além disso, sua cadeia estava se tornando cada vez mais complexa. As preferências dos consumidores estavam mudando, o portfólio de produtos aumentando, seus lead times eram longos e seus fornecedores pertenciam aos 5 continentes.

A solução para o impasse na cadeia de suprimentos foi tentar melhorar o fluxo de produtos através de uma rede de parceiros, colaborando de forma efetiva e focando no usuário final.

Foi feita uma pesquisa sobre as melhores práticas da indústria e a solução da LCBO foi implantar um processo de CPFR seguindo os moldes do modelo sugerido pela VICS.

O processo de CPFR foi personalizado para a LCBO, totalmente integrado e automatizado. Os fornecedores foram fonte importante de inputs durante a fase de desenvolvimento.

Em 2003 foi iniciado o piloto com 6 fornecedores e em 2005 foi expandido para 21 fornecedores, representando 34% do negócio.

As informações de vendas, pedidos e estoque eram transmitidas a cada semana, aumentando a visibilidade da cadeia.

Planos de promoções foram desenvolvidos conjuntamente para 18 meses. Planos de vendas eram realizados pela LCBO e pelos fornecedores, registrando as premissas utilizadas, as exceções eram tratadas e depois alcançado um consenso entre os planos. Planos de pedidos eram desenvolvidos para as 52 semanas seguintes.

A avaliação de desempenho dos fornecedores era feita trimestralmente, através de relatórios com os resultados de cada fornecedor e um quadro de resultados identificando benchmarks.

Essa ação era apoiada pelos fornecedores, que a viam como um benefício, pois incentivava melhorias e identificava possíveis problemas.

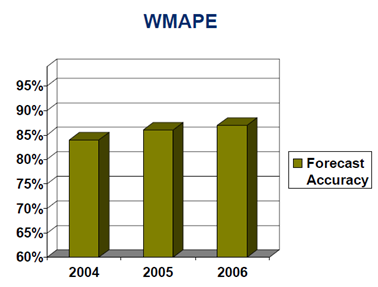

Alguns dos indicadores usados nas medições foram: Forecast Accuracy com o WMAPE (Weighted Mean Absolute Percentage Error), Forecast Value Added, Tracking Signal, In Stock Position, On Time Delivery e Order Fill Rate.

As maiores barreiras encontradas pela LCBO no processo foram a falta de confiança entre os players, comprometimento, custo e complexidade do processo.

Apesar dos desafios encontrados, os resultados foram positivos.

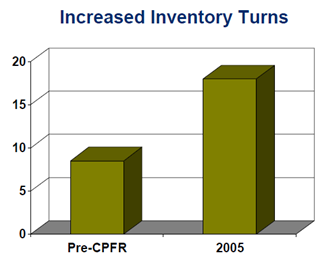

O indicador Forecast Accuracy melhorou em torno de 3 pontos percentuais e o giro de estoque dobrou seu resultado após o piloto. Além desses, outros indicadores como In Stock Position, Order Fill Rate e On-Time Delivery melhoraram e o principal, a satisfação do consumidor também evoluiu.

Conclusão e Tendências

Muitos autores questionam a viabilidade do CPFR pelo fato de ser muito trabalhoso, enfrentar altíssimas barreiras culturais, e depender fortemente da acurácia de planejamento do varejo para funcionar.

Entretanto, os diversos casos de implantação documentados indicam que existe uma enorme oportunidade de aumento de vendas e ganho de eficiência na cadeia. Por motivos óbvios, casos de insucesso não são alardeados com o mesmo furor, logo dificilmente conseguiríamos uma base completa de onde pudéssemos inferir o percentual de sucessos e fracassos.

Aqui no Brasil, 60% das grandes empresas entrevistadas em um recente Panorama de Planejamento no Supply Chain publicado pelo ILOS dizem não ter CPFR, e 15% já tem um piloto implantado, mas não tem o processo como parte da estratégia para melhorar serviços e reduzir custos. Apenas 12% das entrevistadas colocaram o CPFR como um processo estratégico.

Cadeias como a de medicamentos, que possuem abundância de informação disponível e altíssimos custos de estoque e de perda de vendas, ainda estão tímidas em suas iniciativas neste sentido.

Porém, já começamos a ver alguns players chave colocarem a colaboração como um fator fundamental de sucesso para melhorar a eficiência e a eficácia da cadeia.

Fatores como o crescimento da computação em nuvem e de ferramentas no modelo SaaS (Software as a Service), assim como a disponibilidade maior de dados dos pontos de vendas associados a tecnologias de Big Data, tornam o ambiente atual propício para uma nova onda de implantações de CPFR.

Esperamos que, desta vez, o diferencial tecnológico seja o último empurrão necessário para que este processo finalmente ganhe escala.

Gostou do artigo? Por quais desafios a sua empresa passa nesse processo de Planejamento Colaborativo na Cadeia de Suprimentos? Coloca aí nos comentários!