Seu time de Vendas foi para a rua, suou a camisa, planejou o discurso, procurou os clientes, achou, e os convenceu a finalmente fazer um pedido. Ufa, vitória!

O pedido entrou na empresa, dinheiro no bolso. Passou pelo Administrativo de Vendas, e tudo certo. Cliente cadastrado, crédito em dia. Segue o pedido para a Logística, agora é só entregar. Moleza.

Mas eis que depois de nadar todos estes quilômetros, morremos na praia: sem produto no estoque!

Cliente chateado, vendedor frustrado, e o faturamento, que estava garantido, saiu voando. Talvez até para o bolso do concorrente.

Quem nunca, não é? Todos nós já passamos por isso, e sabemos quanto dói. O quão duro é ver uma venda feita ser desfeita, o quão caro é ganhar um cliente de volta depois de perdê-lo.

Mas apesar de todos nós conhecermos bem este problema, nem sempre sabemos como quantificá-lo, como transformá-lo em um número, como sensibilizar as diversas áreas da empresa quanto ao enorme custo de deixar uma oportunidade de venda passar.

Neste artigo, queremos te ajudar a calcular esse custo.

As causas raiz da Ruptura de Estoques

Para atendermos uma demanda futura do mercado, temos principalmente três decisões a tomar:

- Quanto achamos que vamos vender,

- Quanto e quando vamos colocar estoque no Centro de Distribuição (CD) para atender exatamente estas vendas, e, sabendo que não temos bola de cristal,

- Quanto a mais estamos dispostos a manter em estoque para garantir que não vai faltar se errarmos o cálculo acima.

Em outras palavras, fazer um Plano de Demanda e decidir qual será nosso Estoque de Ciclo, e nosso Estoque de Segurança. Se acertarmos estas três decisões, não perdemos vendas. Simples, né? Mas calma, que complica.

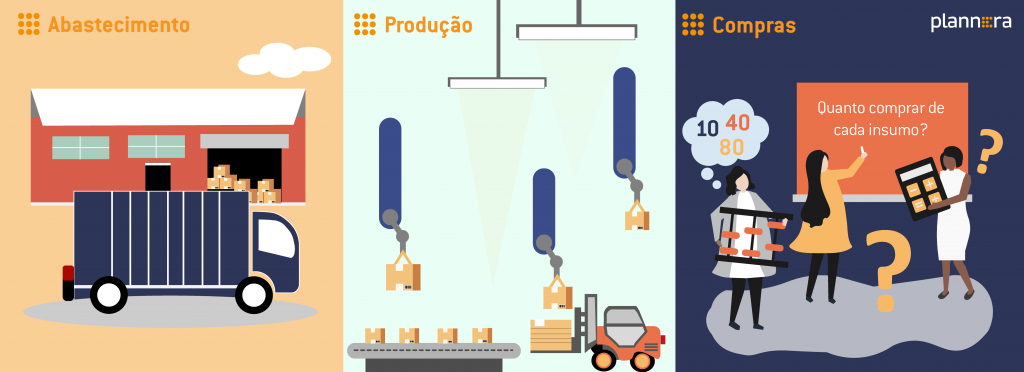

O estoque não aparece magicamente lá no CD depois que você decide quanto ele tem que ser. Para o produto chegar lá, como falei mais acima, tivemos que planejar:

- Abastecimento: quantos caminhões vamos ter para fazer transferências da fábrica para o CD? Com que frequência eles vão sair?

- Produção: quantos turnos teremos? Qual o tamanho do lote de produção? Quantas vezes no mês vamos produzir?

- Compras: quanto vamos comprar de cada insumo? Quanto vamos manter em estoque? Vamos pedir do fornecedor da China, que demora mais, ou do local, que é mais perto, porém mais caro?

E todas estas decisões tem que estar alinhadas, todas estas áreas trabalhando em uníssono para colocar o estoque que você quer lá na ponta. Dado isso, segue a lista de principais suspeitos para causar rupturas:

- Plano de Demanda subestimado

- Estoque mal dimensionado

- Transferência atrasada

- Plano de produção não cumprido

- Falta de matéria prima

- Planos desalinhados

Cada um desses erros pode te custar um pedido, um cliente. Para evitar que eles aconteçam, foram inventados processos de planejamento integrado como o S&OP. Mas apesar de mitigarem bastante a chance de estes erros acontecerem, estes processos não são infalíveis. E é por isso que temos sempre que medir a ruptura, para garantir que ela está sob controle.

Como medir a ruptura

O que dificulta a medição de uma perda de vendas é justamente o fato da venda não ter acontecido.

É um custo de oportunidade, a medição de algo que poderia ter sido, mas não foi. Não há registro de uma nota fiscal com zero itens que poderiam ter sido cem.

Então só conseguimos inferir o quanto perdemos, nunca saberemos com completa certeza.

Mas mesmo assim, pela importância do problema, vale a pena o esforço de tentar medi-lo.

Há diversas maneiras de inferir a perda de vendas, que dependem de características de cada negócio, como os canais de venda existentes e a fidelidade dos clientes. Aqui vamos explorar as duas maneiras que consideramos mais comuns e úteis.

Medindo através dos Pedidos

Quando você leu que não há registro de uma venda perdida, talvez você tenha pensado: “ué, mas e o pedido? Ele não é um registro do que teríamos vendido?”

Em parte, você tem razão. Se um cliente te pediu 100, e você entregou apenas 30 por não ter o restante em estoque, é fácil dizer que você perdeu a venda de 70 unidades. O problema é que, na realidade, algumas coisas atrapalham essa medição direta:

- Pedidos duplicados: é comum que, quando não atendido em um pedido, o cliente coloque outro pedido. Isto é mais grave para casos em que há alguma espécie de EDI, de pedido automático. Usando o exemplo anterior, se o mesmo cliente decide pedir as 70 unidades que faltaram de novo no dia seguinte, e você ainda não tem o estoque, você acabaria medindo um total de 140 unidades perdidas, quando na verdade o cliente só queria as mesmas 70 do dia anterior.

- Pedidos “guarda chuva”: algumas indústrias tem a prática de tirar pedidos enormes com os clientes, já sabendo que as entregas serão faseadas ao longo do tempo. Mas a informação do faseamento das entregas nem sempre está clara, ou até mesmo registrada no pedido. Isto pode gerar a ilusão de uma enorme demanda em um dado dia sem estoque, quando na verdade esta demanda estaria espalhada ao longo de vários dias no futuro.

- Faltas crônicas: se um produto ficar fora de estoque por tempo suficiente, mais cedo ou mais tarde os pedidos param de vir. Não necessariamente porque a demanda não existe mais, mas simplesmente porque o cliente desiste de tentar cumprir essa demanda com o seu produto. Esta demanda não estará na sua carteira de pedidos.

- Carteira “suja”: nem sempre temos um processo rigoroso de limpeza da carteira para remover pedidos antigos, cancelados, recusados por outros motivos (crédito etc.). Estes pedidos poluem a medição direta da perda de vendas.

Por isso, infelizmente, medir a perda das vendas não é tão simples quanto calcular a diferença entre Pedidos e Faturamento.

Mas isto não quer dizer que para a sua empresa esta não possa ser a melhor maneira de medir.

Vale avaliar cada um destes problemas e, caso não sejam tão relevantes no seu negócio, usar este cálculo simples e direto para medir suas rupturas de estoque.

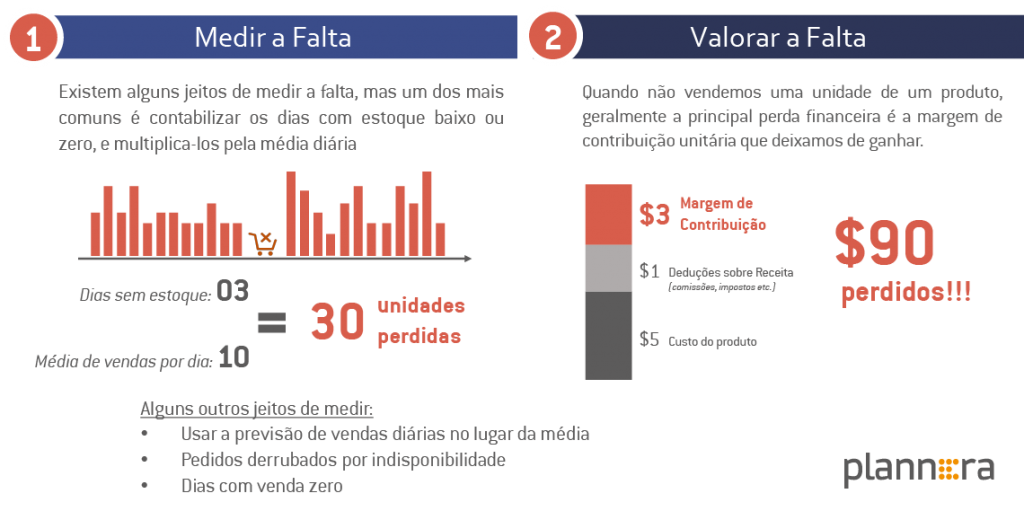

Medindo através dos Dias sem estoque

Quando a medição direta pelos Pedidos não é viável, normalmente nos voltamos para a medição dos dias em que tínhamos estoque zero, ou muito baixo.

Contabilizando estes dias para cada produto e para cada CD, conseguimos saber por quanto tempo estávamos correndo o risco de perder as vendas.

Depois de sabermos os dias que estávamos em risco, precisamos de alguma maneira de descobrir quantas unidades de venda provavelmente perdemos em cada dia.

Há duas maneiras principais de fazer isso:

- Média diária de vendas: o jeito mais simples. Basta pegar a média de vendas nos dias em que tínhamos estoque, e presumir que nos dias sem estoque teríamos vendido a mesma coisa.

- Previsão diária: para as empresas que tem um processo maduro de Planejamento da Demanda que disponibilize uma quebra diária do plano no curto prazo, ou até mesmo um processo de Demand Sensing, o plano do dia sem estoque pode ser usado para inferir a demanda perdida.

Valorando a Ruptura

Nas duas maneiras de medir que mostramos, estávamos sempre falando de unidades vendidas. Mas é importante sempre tentar traduzir estes indicadores para a única unidade que absolutamente todo mundo na empresa entende: grana!

O melhor jeito de fazer isso é multiplicando as unidades perdidas por sua margem de contribuição unitária.

Pode haver nuances neste cálculo para cada negócio, mas consulte a turma do Financeiro que eles certamente conseguirão te ajudar a descobrir o melhor número a usar.

Ruptura ou Backlog?

Há uma premissa não declarada nas duas formas de medição que mostramos: o cliente não está disposto a esperar. Ou seja, se passarmos um dia sequer sem estoque, a demanda do cliente desaparece, ou vai para o concorrente.

Isto, é claro, não é sempre verdade, mas pode ser uma boa premissa em casos de:

- Produto facilmente substituível

- Alto giro

- Baixa fidelidade do cliente à marca

- Estoques muito enxutos no canal de vendas

Em outros casos, como no de indústrias que vendem majoritariamente para distribuidores com grandes estoques e com grande fidelidade de marca, esta premissa não funciona.

Nesses casos, é mais sensato presumir que a demanda não desaparece, apenas é deslocada para o futuro, gerando pedidos em atraso ou backlog. Nesses últimos, devemos focar em medir o tamanho do backlog, o saldo de pedidos em atraso.

E podemos valorá-lo seja por uma perspectiva de caixa, mostrando o total de receita que estamos deixando de colocar para dentro, seja por uma perspectiva de custo de capital, mostrando o custo de oportunidade de termos este dinheiro ainda no bolso do cliente, e não no nosso. Falamos um pouco deste custo de capital em nosso artigo de Gestão Tática de Estoques.

Há ainda a possibilidade de encontrar um meio do caminho.

Algumas empresas calculam a ruptura como mencionamos acima, mas depois aplicam uma espécie de “fator de perda”, presumindo por exemplo que apenas 70% da perda de vendas calculadas de fato se transformaram em um custo de oportunidade, e que os 30% restantes provavelmente foram atendidos posteriormente, em atraso.

Esse fator é extremamente difícil de medir com precisão, mas pode ajudar a amenizar a sensação de que estamos sendo duros demais ao julgar quanto estamos perdendo de margem por não termos estoque.

Bônus: recompondo sua Demanda Real

Existe um ciclo vicioso causado no Planejamento da Demanda quando temos rupturas de estoque.

É comum que o histórico de vendas usado no planejamento seja o de vendas faturadas. Ou seja, se houve ruptura e você não faturou, seu histórico de Vendas (o que você vendeu para o mercado) não refletirá o seu histórico de Demanda (o que o mercado queria de você)!

Este histórico de Demanda subestimado pode levar a previsões estatísticas subestimadas, que por sua vez podem levar a planos de demanda subestimados, e finalmente a ainda mais rupturas no futuro.

Para evitar que isso aconteça, podemos somar estas “vendas potenciais” que medimos ao histórico de vendas, gerando assim um histórico de Demanda mais fidedigno.

Nossa ferramenta de Planejamento de Demanda, o Plannera Demand, lida com este problema justamente desta maneira.

Conclusão

Os problemas que causam uma perda de vendas por falta de estoques já aconteceram muito antes do pedido entrar, por isso é importante ter um bom planejamento de estoque.

Afinal, para que um produto esteja lá no estoque do CD, esperando ser vendido, várias áreas da empresa tiveram que tomar decisões semanas, meses, por vezes anos antes. Alguém teve que comprar matéria prima, alguém teve que colocar na linha de produção, alguém teve que colocar o produto em um caminhão lá na fábrica e mandar para o CD. Alguém teve até que decidir colocar um CD lá!

E é por isso que planejamos.

É por isso que, para uma venda acontecer, alguém tem que ter pensado nela meses antes, e combinado o jogo com todo mundo que terá que colaborar para que a venda aconteça.

É para isso que inventaram os processos de planejamento integrado como o S&OP.

Mas, para garantir que nossos processos estão funcionando, não custa medir!